Introducción

En realidad la escobilla, como tal, apareció como resultado a un problema que se presentó cuando las primeras máquinas eléctricas fueron desarrolladas. Se debía llevar una corriente eléctrica desde una masa giratoria (rotor) a una masa estacionaria (estator).

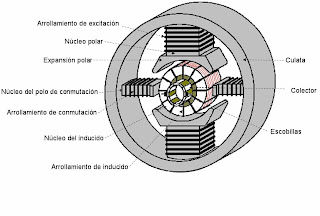

Para tener una idea clara podemos definir las escobillas como un frotador-conductor de corriente. Es decir, se caracteriza por presentar condiciones mecánicas y eléctricas cuya misión es transferir corriente de intensidad muy variable entre la masa giratoria y su circuito exterior de alimentación.

El desarrollo de las máquinas eléctricas, impuso rápidamente que se desarrollaran, también, los diversos materiales para la fabricación de escobillas. Es decir, si la primera máquina fue el generador de corriente alterna, pues más adelante apareció el propio motor de corriente alterna, luego vino la aparición de la corriente continua con su generador, su motor y una serie de desarrollos como la Máquina Fraccionaria Universal y los motores de corriente alterna con velocidad variable; el mismo motor de inducción con rotor bobinado que presentan una serie de retos para las escobillas y que obligaron a los fabricantes a desarrollar grados especiales e innovar cada día sobre este tema.

El funcionamiento satisfactorio de las máquinas de corriente continua se ha debido en gran parte al uso de escobillas de carbón especiales y de los polos de conmutación. El estudio de las escobillas de carbón y su aplicación correcta en las máquinas modernas es de gran importancia para todos los usuarios de maquinaria eléctrica.

La correcta aplicación y selección de las escobillas, conjuntamente con el adecuado cuidado, retorna en el mejoramiento del comportamiento de la máquina, menos dolores de cabeza debidos al mantenimiento, menos costosos tiempos de detección.

Material en las cuales están constituidas las escobillas

Después de muchos estudios y ensayos se llegó a un material sólido, el carbón. En ese momento era un carbón amorfo de características muy diferentes a las que se conocen hoy en día. Sin embargo, la idea persiste hasta nuestros días debido a que la estructura molecular del carbón es excelente para la fricción esto se debe a su composición molecular del carbón, en forma de grafito. El carbón es un material denominado auto-lubricado, que no ataca la superficie sobre la cual está frotando y no se desgasta aceleradamente. El grafito o el carbón no es un excelente conductor de la electricidad, sin embargo, se puede intervenir eléctrica y químicamente sobre él para convertirlo en un regular o buen conductor de la electricidad, condición que resulta de un valor incalculable.

Construcción de la Escobilla

El correcto diseño y fabricación de las escobillas requiere de mucho estudio y análisis de situaciones de trabajo, que muchas veces son ignoradas por el usuario. Normalmente, el usuario siempre se trata de mantener las escobillas de reposición lo más parecido a las originales, sin embargo, esto no es siempre posible debido a la evolución natural que sufren los elementos que componen a las escobillas o las formas como estos se fabrican, o simplemente, porque el diseño del motor, basado en características ambientales del país de origen, no se corresponde a las actuales de funcionamiento.

El Funcionamiento de las Escobillas

El funcionamiento de la escobilla se debe al comportamiento óptimo en relación con la conmutación, para ello debemos tomar en cuenta:

- La temperatura del conjunto colector-escobilla-porta escobillas debe mantenerse dentro de rangos razonables;

- El buen amortiguamiento (los cables no se deben desprender ni recalentar, la escobilla no debe romperse) y

- debe determinar su vida útil en condiciones aceptables.

Para que una escobilla tenga buen funcionamiento es imprescindible que la misma tenga una buena estabilidad mecánica. Esta sólo se logra cuando se reúnen ciertos requisitos, a saber:

- Buen estado del colector, sin excentricidades, micas salientes o delgas mal preparada

- Suficiente “densidad de corriente” para la formación de una buena pátina.

- La no existencia de contaminantes externos.

- Grados de materiales con bajo porcentaje de cenizas

- Conjunto Porta-escobillas en buen estado y ejerciendo una presión uniforme en todas las escobillas

Estos requisitos, difíciles de obtener en todos los motores, hacen que el tema de la estabilidad de la escobilla sea considerado como de vital importancia en todo estudio de motores o generadores, obligan a los fabricantes a tomar toda clase de medidas para garantizar que sus productos sean instalados apropiadamente.

Aspectos importantes que permiten mantener una escobilla en buen estado de funcionamiento se debe tomar en cuenta los siguientes puntos:

La Presión

Es la fuerza ejercida por el porta escobillas dividida entre el área de contacto real de la escobilla sobre el colector. Nunca debe estar muy por encima o por debajo del valor recomendado en los manuales para cada grado de escobilla.

Aún más, la diferencia entre las presiones de las escobillas de un mismo motor, no debe sobrepasar nunca de más o menos el 10% del valor nominal., ya que, se puede demostrar, esta diferencia puede originar una desviación del paso de corriente superior al 30% entre una escobilla y otra. Condición que puede resultar fatal para la formación de la pátina, ya que tendremos escobillas sobrecargadas, chisporroteando, y escobillas con muy baja densidad de corriente, rayando el colector.

Se estima que más del 70% de los problemas que se presentan con las escobillas son causados por un mal ajuste de la presión o por defectos funcionales de los porta escobillas. Debemos recordar que el porta escobillas es un órgano mecánico que sufre fatiga por las excesivas vibraciones o por aumentos de temperatura, y que debe reemplazarse rápidamente, una vez que presente los primeros síntomas de envejecimiento.

Las Holguras

Es otro de los aspectos importantes, que siempre es olvidado por los encargados del mantenimiento de los motores. La holgura que mantienen las escobillas con las cajas porta escobillas no debe sobrepasar de ciertos valores típicos clasificados por dimensiones y por tipos de materiales de las escobillas, ya que, por ejemplo, una escobilla metalgrafítica se expande en mayor proporción que una electrografítica de igual dimensión. De no mantenerse esta holgura, podremos encontrar escobillas atascadas o escobillas “saltarinas”. Ambos casos temibles y contrarios al principio de funcionamiento estable de la escobilla.

Otra holgura importante es la que deben mantener las portas escobillas de la superficie del colector. Esta no debe ser mayor a 3 mm, ni inferior a 2 mm, ya que, en el primer caso, la escobilla tiende a vibrar y a partirse o, en el segundo caso, podrían producirse arcos eléctricos o roces con el colector.

El Correcto Apriete De Los Terminales

Es otro factor que afecta sensiblemente el funcionamiento de las escobillas. Un apriete o ajuste defectuoso puede originar recalentamientos o mala repartición de corrientes entre escobillas o incluso en la misma escobilla, si esta tiene varios terminales.

Finalmente el punto que se considera más importante es la conservación de los colectores, ya que mantener un colector en buen estado es vital. Un colector averiado acarrea gastos de reparación siempre elevados y puede ocasionar paros inesperados y de larga duración.

Hay una gran cantidad de factores involucrados en el buen comportamiento de la escobilla. Algunos de dichos factores son inherentes al diseño mismo de la máquina. Los tres elementos principales que están estrechamente asociados con el mantenimiento del colector y de las escobillas son:

La escobilla no debe tener chisporroteo

El chisporroteo es a menudo el primer signo de dificultades. Tres causas comunes son las Elevadas Sobrecargas, las Vibraciones y las Condiciones Atmosféricas Adversas. Entre otros factores citamos los defectos mecánicos, la errónea elección del grado de las escobillas, los ajustes defectuosos y la caída de contacto, tal como debe llamarse a la resistencia que se produce entre el colector y la escobilla y que depende de la resistividad del material.

La escobilla debe brindar "cierto" grado de mantenimiento al colector

El estado de la superficie del colector tiene un verdadero y pronunciado efecto sobre el comportamiento de toda la máquina. La suavidad y uniformidad de la pátina da lugar al buen rendimiento de las escobillas y conduce a la operación satisfactoria de la máquina. Cuando la superficie del colector desarrolla rápidamente un cambio en su apariencia se hace necesaria una acción inmediata para restablecer las condiciones originales de la superficie.

La escobilla debe operar sin ruidos, serenamente

El contacto constante e interrumpido entre escobilla y colector es uno de los principales factores que aseguran el rendimiento satisfactorio. La operación serena es un buen inicio de que ese contacto se mantiene. El rechinado o ruido puede desarrollarse por puntos planos y quemados en las delgas del colector, Delgas altas, Mica Elevada, Pátina Demasiado Pesada, Tensión y Ángulo de Escobilla Incorrecto.

Este no son los únicos elementos que puede responder por el buen funcionamiento de una escobilla, también tiene que ver con la conmutación. La máquina tiene sus ayudas para poder realizar ese trabajo de conmutación rotativa sin chispa, esto debido al nombre “Línea Neutra”.

La ubicación de las escobillas

Como las escobillas deben cortocircuita a las bobinas cuados sus lados sus lados se ubiquen en zonas neutras, cada escobilla quedara colocada en el eje central de cada polo si la conexión de la bobina con las delgas del colector es simétrica o en otra posición si no hay simetría.

La Línea Neutra.

Cuando una máquina presenta chisporroteo de naturaleza eléctrica y de mala conmutación, hay que orientarse hacia el hecho de si la máquina tiene una escobilla adecuada para la dificultad de conmutación que se ofrece o, si de pronto no tenga bien calibrada la Línea Neutra.

La Línea neutra no es más que la disposición de las escobillas dentro de su corona debe situarse de tal manera que ese corto circuito entre delgas se realice con una diferencia de potencial muy próximo a cero. La disposición es fácil de explicar. Si se conoce el principio de la Ley de Faraday, que dice que “se induce una fuerza electromotriz en los terminales de una bobina cuando hay una variación del flujo magnético”.

En las máquinas de corriente continua lo que se hace es variar el área. El área se varía de acuerdo al movimiento relativo de la bobina del rotor. Si se tiene la bobina situada en un determinado punto; por ella pasan cierta cantidad de líneas de campo. Cuando la bobina está completamente de frente a las líneas de campo tiene la máxima cantidad de las mismas atravesándola. Cuando la bobina empieza a girar, el flujo magnético disminuye porque el área es menor cada vez. En la medida que va cambiando el área, cambia el flujo magnético y por lo tanto se induce un voltaje en los terminales de la bobina.

Pero llega un momento en el que la bobina se pone paralela a las líneas de campo. En ese momento no hay líneas atravesando la bobina y por lo tanto no hay fuerza electromotriz inducida. Es en ese punto donde se debe realizar el corto circuito con la escobilla, cuando el voltaje inducido es cero. Allí, debe presentarse la conmutación y es en ese punto donde se realiza el corto sin la presentación de chispas.

En algunos casos el ancho de cada escobilla es tal que cubre mas de una delga, es decir, que se cortocircuita en todo momento una bobina o más. Esto lo podemos observar cuando una escobilla cubre cuatros delgas por ejemplo, esto se refiere a que hay cuatros bobinas de la zona neutra que están siendo cortocircuitada, esta no es de gran importancia en lo que respecta la tensión en los bornes ya que estas bobina no tienen tensión inducida. Esta no va a limitar la tensión de salida puesto que mas amplia sea la zona neutra menor será la tensión en la salida debido que no habrá tensión en las bobina.

Los Grados de Las Escobillas

La manera como los materiales de fabricación de las escobillas se combinan o se procesan determinará el grado del material que podemos obtener. Los grados más elaborados pueden situarse en los siguientes renglones:

- Los grados amorfos

- Los grados electrografíticos

- Los Grados grafiticos (Metalgrafíticos, Bakelitografíticos)

El Cono de Corriente

Otro aspecto muy importante para la formación de la pátina, es el estado como se forme el cono de corriente dentro de la escobilla. El cono de corriente se forma en el interior de la escobilla, teniendo su vértice en el extremo del cable empotrado dentro de la escobilla (sucede igual para los remaches y pasadores), y su base es parte de la superficie de contacto de la escobilla con el colector. Este cono de paso de corriente se forma con geometría casi invariable durante la vida útil de la escobilla.

Escobillas Positivas y Negativas

Se quiere decir con esto, es que la escobilla positiva tiene un comportamiento diferente a la escobilla negativa, en la máquina de corriente continua y esto nos lleva a lo siguiente: la escobilla positiva, (sólo por referencia) aporta electrones a la máquina, por esto se denomina lubricante. La escobilla de polaridad contraria funciona al revés, retira los electrones del conmutador, tiene una naturaleza raspadora.

La pátina siempre se está regenerando, nunca es un ente pasivo. Siempre se debe verificar, que las escobillas positivas y negativas se encuentren correctamente alineadas, porque de no estarlo, la pátina se desequilibra llegando a producir rayas en la zona donde friccionen las escobillas raspadoras y una pátina excesiva con algún chisporroteo en la zona donde friccionen las escobillas lubricantes. Así se tendrían 3 pátinas bien definidas, una zona de pátina gruesa, una de pátina normal y otra zona con el colector rayado. La pátina no es más que un elemento que regula y responde por la conservación del conmutador.

Otra cosa diferente es hacer un correcto decalaje lateral de las escobillas, sólo es posible si hay espacio suficiente para albergar a cada lado del conmutador libre, al menos media escobilla. Con este sistema se evitaría el acanalamiento del colector por desgaste “normal” del mismo. Para conseguir el decalaje correcto, debe hacerse por parejas, al menos una escobilla positiva y una negativa deben estar siempre sobre la misma pista.

Por ultimo es importante el funcionamiento de las escobillas porque esto explica, por qué una máquina está trabajando a muy baja carga, o bajo servicio, esto es debido a que el colector esta muy rayado.

Figura nº 2 Flujo magnético creado en el rotor de la maquina

Figura nº 2 Flujo magnético creado en el rotor de la maquina Figura nº3 campos magnéticos del campo y rotor

Figura nº3 campos magnéticos del campo y rotor Figura nº 4 Nuevo Plano Neutro

Figura nº 4 Nuevo Plano Neutro